爱陆通采集网关电力设备无线测温方案

一、方案背景

在工业系统中,温度是表征电力设备运行状态的核心参数。随着工业用电负荷持续增长,设备过热已成为引发突发故障的主要诱因。据统计,30%以上的电气火灾源于设备接触不良或过载导致的温度异常,而高压封闭设备(如开关柜、母线槽)因测试手段有限,温度超限点隐蔽性极强,传统人工巡检难以实时捕捉隐患。

运行中的电气设备长期处于高电压、大电流环境,局部缺陷(如接触电阻增大、绝缘老化)会引发异常温升,形成“温度升高→氧化加剧→接触电阻进一步增大→温度更高”的恶性循环。若未及时干预,轻则导致设备停机,重则引发燃烧、爆炸等灾难性事故。例如,某钢铁厂曾因母线连接处温度超标未被及时发现,导致整条生产线瘫痪,直接经济损失超千万元。

二、爱陆通无线测温系统架构与核心组件

1. 系统组成

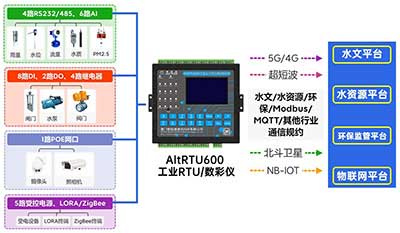

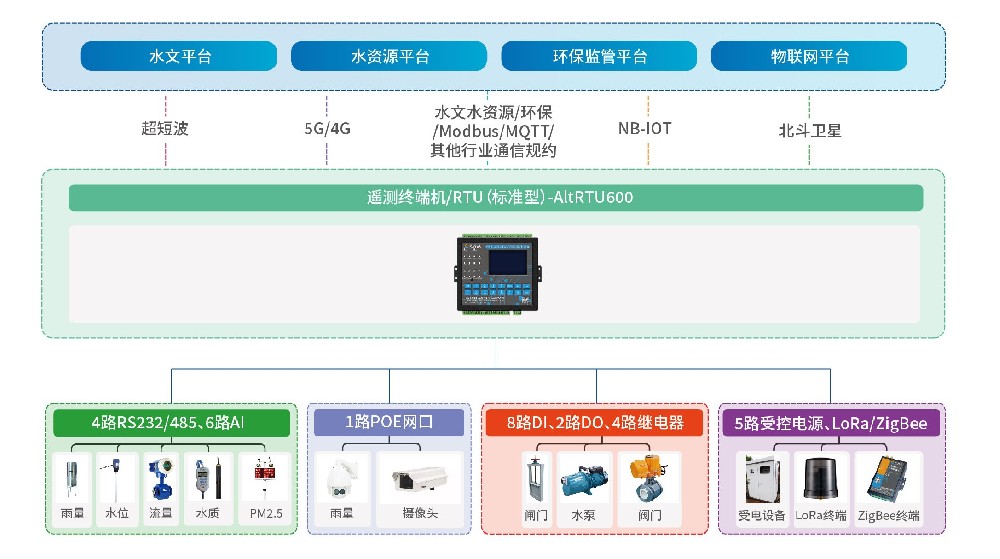

本方案由无线温度传感器、爱陆通采集网关、电力设备无线测温系统云平台三部分构成,形成“感知 - 传输 - 分析 - 决策”的闭环监测体系。其中,爱陆通采集网关作为系统的关键枢纽,承担着数据汇聚与传输的核心任务。

2. 核心组件功能

(1)无线温度传感器

负责实时采集电力设备关键部位的温度参数,具备高精度、快速响应的特点,可灵活部署于母线排、电缆接头、断路器触头等关键测温点,适应不同工业场景的安装需求。

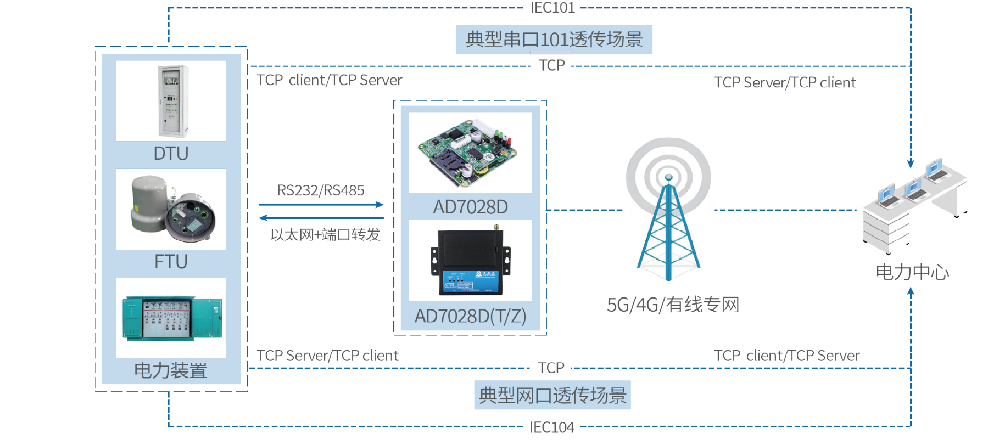

(2)爱陆通采集网关

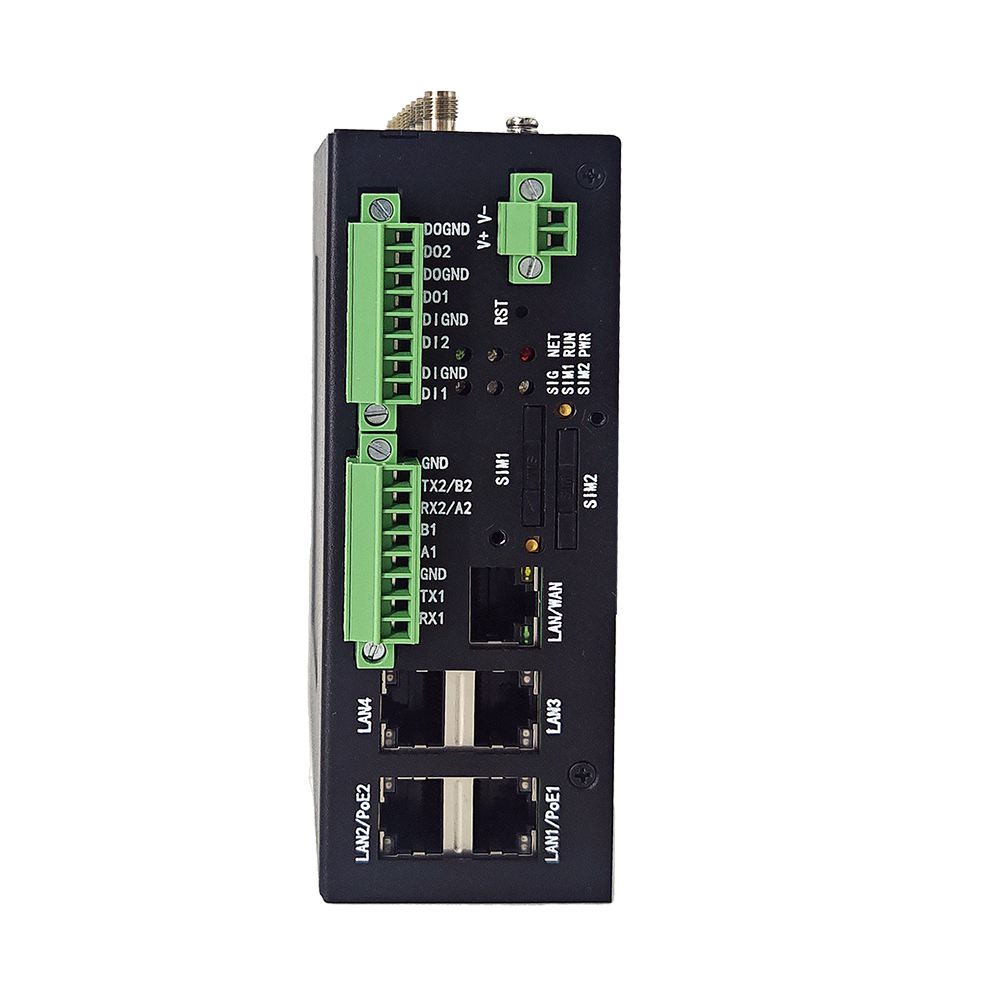

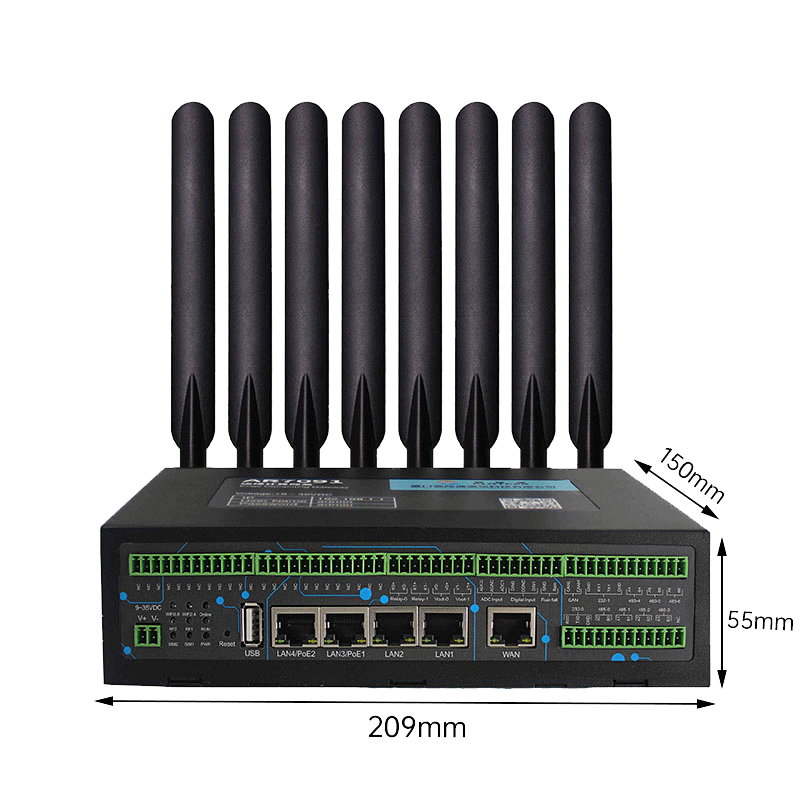

多模通信能力:集成多种无线通信模块,支持通过 2.4GHz 无线、LoRa 低功耗广域网以及 4G 蜂窝移动网络等多种方式与无线温度传感器进行数据交互。传感器数据可先通过 LoRa 低功耗上传至网关,再经 4G 或 Wi-Fi 回传至云端,满足不同距离、不同环境的传输需求。在空旷环境下,LoRa 传输距离可达 1.5km,且具备较强的穿透能力,能穿透多层混凝土墙稳定通信。

边缘计算功能:内置轻量级规则引擎,可对传感器上传的温度数据进行初步分析处理,如阈值比对、趋势预测等。能够快速识别异常数据,并优先上报至云端,有效减少云端的数据处理压力,提高系统的响应速度。

协议兼容性:具备广泛的工业协议兼容性,支持 Modbus RTU/TCP、OPC UA、MQTT 等常见工业协议,可无缝对接企业现有的 SCADA 系统,实现数据的互联互通,方便企业进行统一管理和监控。

(3)电力设备无线测温系统云平台

实时数据看板:提供直观的实时数据展示界面,支持温度曲线、热力图、设备树状图等多维度展示方式,让用户能够清晰地了解电力设备的温度状态。

智能预警系统:可设置三级报警阈值(预警、告警、紧急),当温度数据超过相应阈值时,及时通知相关人员,确保故障能够得到及时处理。

历史数据分析:具备强大的历史数据存储和分析能力,并提供温度趋势预测、故障根因分析,帮助企业深入了解设备的运行状况,为设备的维护和决策提供有力支持。

三、技术优势

1. 部署便捷性与成本优势

无线免布线:无线温度传感器与爱陆通采集网关通过无线方式组网,无需复杂的布线工程,大大缩短了安装周期,相比传统有线方案,安装周期可缩短 70%,尤其适用于对现有设备进行改造的项目。

低功耗设计:传感器采用低功耗设计,配合爱陆通采集网关的低功耗传输模式,整体系统能耗低,降低了企业的运营成本。

按需扩展:爱陆通采集网关具有强大的扩展能力,单网关可接入大量传感器,支持分区域、分设备类型进行管理,企业可根据实际需求灵活扩展监测范围。

2. 精准预警与事故预防

多级报警机制:结合温度绝对值与变化速率(ΔT/Δt),能够准确区分过载发热与接触不良等不同类型故障,提供更精准的预警信息。

空间定位能力:通过传感器与设备的绑定关系以及网关的定位功能,可快速定位故障点,精度可达±1 米,方便维修人员及时到达现场进行处理。

历史追溯功能:云平台存储丰富的历史温度数据,支持事故回溯和责任认定,为企业的事故分析和改进提供有力依据。

3. 典型应用场景

(1)高压开关柜测温

痛点:触头盒内温度无法直接测量,传统红外测温需停电操作,影响设备正常运行。

方案:在触头连接处安装无线温度传感器,通过爱陆通采集网关的 LoRa 穿透柜体传输数据至云端,实现对触头温度的实时监测。

(2)电缆接头测温

痛点:电缆中间接头埋于地下或穿管,故障隐蔽性强,难以实时监测。

方案:采用防水型无线温度传感器捆绑于接头外护套,通过爱陆通采集网关的 4G 功能直连云平台,实现对电缆接头温度的远程监控。

(3)电动机轴承测温

痛点:轴承过热会导致扫膛、烧毁等故障,传统测温需停机安装,影响生产效率。

方案:在轴承端盖粘贴无线温度传感器,通过爱陆通采集网关将数据传输至云平台,实现对轴承温度的连续监测。